வார்ப்புகளை நேராக்குவது, திருத்தம் அல்லது திருத்தம் என்றும் அறியப்படுகிறது, வார்ப்பிரும்பு உலோக பாகங்கள் துல்லியமான பரிமாண விவரக்குறிப்புகள் மற்றும் கட்டமைப்பு ஒருமைப்பாட்டைப் பூர்த்தி செய்வதை உறுதி செய்வதற்கான உற்பத்தி செயல்பாட்டில் ஒரு முக்கியமான படியாகும்.

நேராக்க முறைகள்

வார்ப்புகளை நேராக்க பல முறைகள் பயன்படுத்தப்படுகின்றன, ஒவ்வொன்றும் வெவ்வேறு வகையான பொருட்கள் மற்றும் வார்ப்பு வடிவங்களுக்கு ஏற்றது. முதன்மை முறைகளில் பின்வருவன அடங்கும்:

இயந்திர நேராக்குதல்: இது இயந்திர கருவிகள் மற்றும் இயந்திரங்களைப் பயன்படுத்தி வெளிப்புற சக்திகளைப் பயன்படுத்துவதை உள்ளடக்கியது. அழுத்துதல், வளைத்தல் மற்றும் சுத்தியல் போன்ற நுட்பங்கள் பொதுவானவை. மெக்கானிக்கல் ஸ்ட்ரெய்டனிங் பெரிய மற்றும் உறுதியான வார்ப்புகளுக்கு குறிப்பாக பயனுள்ளதாக இருக்கும்.

வெப்ப நேராக்குதல்: இந்த முறையில், வெப்ப விரிவாக்கம் அல்லது சுருக்கத்தைத் தூண்டுவதற்காக, வார்ப்பின் குறிப்பிட்ட பகுதிகளுக்கு வெப்பம் பயன்படுத்தப்படுகிறது, இதனால் சிதைவுகளை சரிசெய்கிறது. இயந்திர அழுத்தத்தின் கீழ் விரிசல் அல்லது உடைப்பு ஏற்படக்கூடிய வார்ப்புகளுக்கு இந்த முறை சாதகமானது.

ஹைட்ராலிக் ஸ்ட்ரைட்டனிங்: ஹைட்ராலிக் அழுத்தங்களைப் பயன்படுத்தி, இந்த முறை வார்ப்புகளை நேராக்க கட்டுப்படுத்தப்பட்ட அழுத்தத்தைப் பயன்படுத்துகிறது. இது அதிக துல்லியத்தை வழங்குகிறது மற்றும் கவனமாக கையாள வேண்டிய நுட்பமான மற்றும் சிக்கலான வடிவங்களுக்கு ஏற்றது.

சேர்க்கை முறைகள்: பெரும்பாலும், மெக்கானிக்கல் மற்றும் தெர்மல் ஸ்ட்ரெய்டனிங் ஆகியவற்றின் கலவையானது விரும்பிய முடிவுகளை அடையப் பயன்படுத்தப்படுகிறது, குறிப்பாக சிக்கலான வடிவவியல் மற்றும் பல்வேறு பொருள் பண்புகளைக் கொண்ட வார்ப்புகளில்.

நேராக்க உபகரணங்களின் வகைப்பாடு மற்றும் தேர்வு

நேராக்க உபகரணங்களின் தேர்வு, வார்ப்பு வகை, பொருள் பண்புகள் மற்றும் சிதைவின் அளவு உள்ளிட்ட பல காரணிகளைப் பொறுத்தது. உபகரணங்களின் முக்கிய வகைகள்:

கைமுறையாக நேராக்க கருவிகள்: சிறிய அளவிலான அல்லது சிறிய திருத்தங்களுக்கு சுத்தியல், அன்வில்ஸ் மற்றும் கையடக்க அழுத்தங்கள் போன்ற எளிய கருவிகள் பயன்படுத்தப்படுகின்றன. துல்லியமான முடிவுகளை அடைய அவர்களுக்கு திறமையான ஆபரேட்டர்கள் தேவை.

இயந்திர அழுத்தங்கள்: இவை மாற்று அழுத்தங்கள், திருகு அழுத்தங்கள் மற்றும் விசித்திரமான அழுத்தங்கள் ஆகியவை அடங்கும். அவை நடுத்தர முதல் பெரிய வார்ப்புகளுக்கு ஏற்றவை மற்றும் நிலையான சக்தி பயன்பாட்டை வழங்குகின்றன. இயந்திர அழுத்தங்கள் அவற்றின் நம்பகத்தன்மை மற்றும் செயல்பாட்டின் எளிமைக்காக தேர்ந்தெடுக்கப்படுகின்றன.

ஹைட்ராலிக் அழுத்தங்கள்: இந்த அழுத்தங்கள் அதிக சக்தி திறன்கள் மற்றும் அழுத்தம் பயன்பாடு மீது துல்லியமான கட்டுப்பாட்டை வழங்குகின்றன. பெரிய, கனமான மற்றும் சிக்கலான வார்ப்புகளை நேராக்க அவை சிறந்தவை. வெவ்வேறு வடிவங்கள் மற்றும் அளவுகளுக்கு இடமளிக்கும் வகையில் ஹைட்ராலிக் அழுத்தங்கள் பல்வேறு டைஸ்கள் மற்றும் பொருத்துதல்களுடன் பொருத்தப்படலாம்.

வெப்ப சிகிச்சை உலைகள்: வெப்ப நேராக்கத்தில் பயன்படுத்தப்படும், இந்த உலைகள் அழுத்தத்தைக் குறைக்கவும், சிதைவுகளைத் திருத்தவும் தூண்டுவதற்கு வார்ப்புகளை கட்டுப்படுத்தப்பட்ட வெப்பமாக்குவதற்கு அனுமதிக்கின்றன. இயந்திர சக்தியைத் தாங்க முடியாத வார்ப்புகளுக்கு அவை அவசியம்.

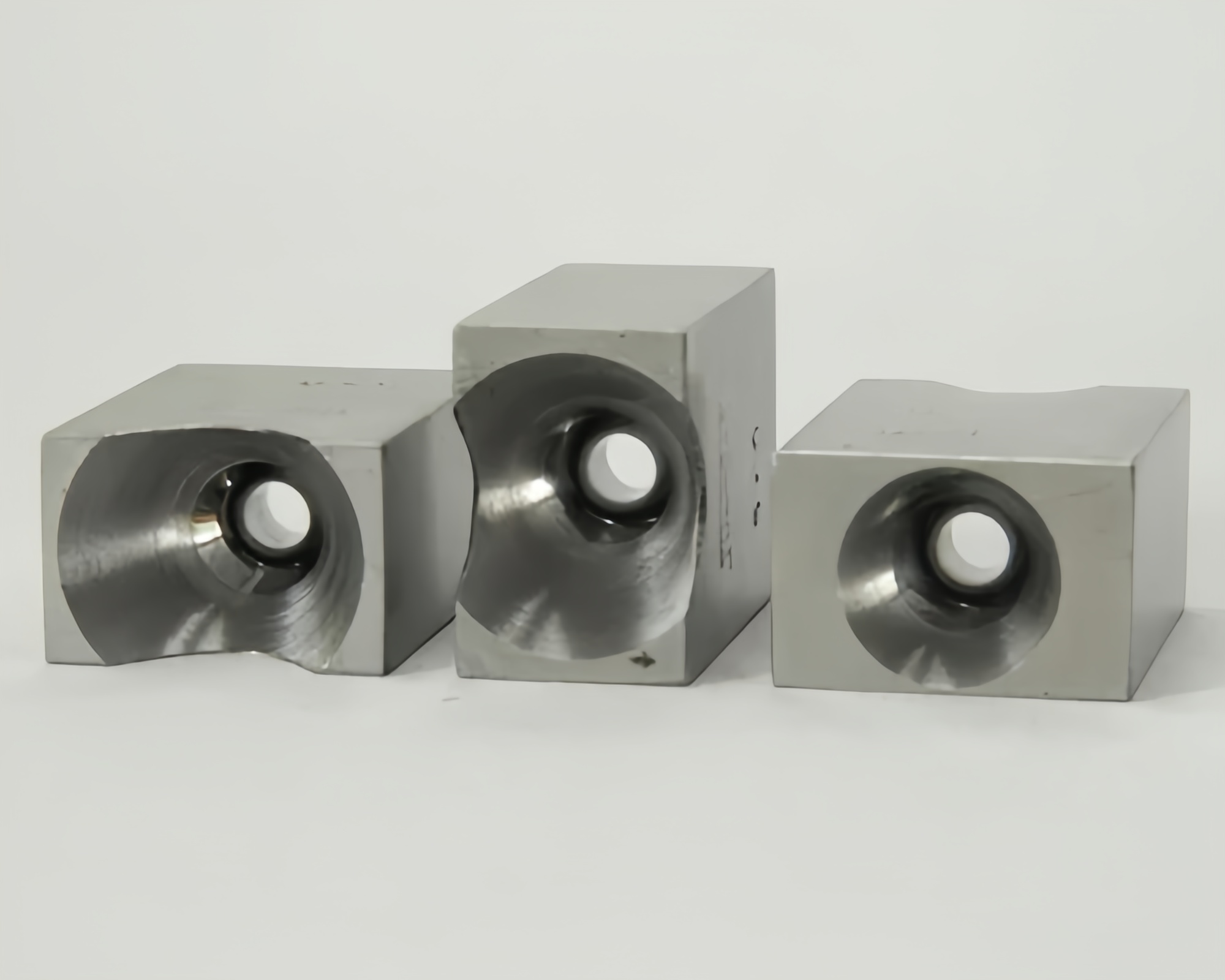

நேராக்க டைஸ்

ஸ்ட்ரைட்டனிங் டைஸ், கரெக்ஷன் டைஸ் என்றும் அழைக்கப்படும், சிதைந்த வார்ப்புகளை துல்லியமாக மறுவடிவமைக்க பிரஸ்ஸுடன் இணைந்து பயன்படுத்தப்படும் பிரத்யேகமாக வடிவமைக்கப்பட்ட கருவிகள். அவை அவற்றின் செயல்பாடு மற்றும் அவை பயன்படுத்தப்படும் வார்ப்பு வகையின் அடிப்படையில் வகைப்படுத்தப்படுகின்றன:

பிளாட் டைஸ்: இவை தட்டையான மேற்பரப்புகள் மற்றும் விளிம்புகளை நேராக்க பயன்படுகிறது. அவை வடிவமைப்பில் எளிமையானவை ஆனால் பிளானர் சிதைவுகளை சரிசெய்வதற்கு பயனுள்ளதாக இருக்கும்.

உருவாகிறது இறக்கிறது: காஸ்டிங்கின் விளிம்புடன் பொருத்த வடிவமைக்கப்பட்டுள்ளது, இந்த டைஸ்கள் சிக்கலான வடிவங்கள் மற்றும் வளைவுகளை சரிசெய்ய பயன்படுத்தப்படுகின்றன. அவை குறிப்பிட்ட வார்ப்பு வடிவமைப்புகளுக்காக தனிப்பயனாக்கப்பட்டவை மற்றும் நேராக்குவதில் துல்லியத்தை உறுதி செய்கின்றன.

ஆதரவு இறக்கிறது: இந்த டைகள் ஸ்ட்ரெய்டனிங் செயல்பாட்டின் போது வார்ப்புக்கு ஆதரவையும் உறுதிப்படுத்தலையும் வழங்குகிறது. திருத்தத்தின் போது கூடுதல் சிதைவுகள் அல்லது சேதத்தைத் தடுப்பதில் அவை முக்கியமானவை.

விரும்பிய முடிவுகளை அடைவதற்கு நேராக்க டையின் தேர்வு முக்கியமானது. இது வார்ப்புடன் பொருந்த வேண்டும்'மேலும் மன அழுத்தம் அல்லது சேதத்தைத் தூண்டாமல் பயனுள்ள திருத்தத்தை வழங்க வடிவியல் மற்றும் சிதைவின் தன்மை.

உலோக பாகங்களின் தரம் மற்றும் செயல்பாட்டை உறுதி செய்வதில் வார்ப்புகளை நேராக்குவது ஒரு முக்கிய செயல்முறையாகும். பொருத்தமான முறைகளைப் பயன்படுத்துவதன் மூலமும், சரியான உபகரணங்களைத் தேர்ந்தெடுப்பதன் மூலமும், துல்லியமான நேராக்க இறக்கங்களைப் பயன்படுத்துவதன் மூலமும், உற்பத்தியாளர்கள் சிதைவுகளைச் சரிசெய்து, துல்லியமான தரநிலைகளைச் சந்திக்கும் வார்ப்புகளை உருவாக்கலாம். இது இறுதி தயாரிப்பின் செயல்திறனை அதிகரிப்பது மட்டுமல்லாமல், அதன் சேவை வாழ்க்கையை நீட்டிக்கிறது, நம்பகத்தன்மை மற்றும் வாடிக்கையாளர் திருப்தியை உறுதி செய்கிறது.

இடுகை நேரம்: அக்டோபர்-18-2024